Dẫn chứng cho việc nên sử dụng “Hệ thống quản lý thời gian vận hành”

Khi xem xét các chỉ số đánh giá thực hiện công việc (KPI) trong sản xuất, có thể thất một phép đo quan trọng ngang với tỷ lệ năng suất của một công ty. Loại bỏ thời gian không vận hành máy móc(thời gian chết) và giảm thời gian chu kỳ sản xuất là cần thiết khi tăng công suất. Tuy nhiên, để thành công, trước hết phải xác định năng suất hiện tại. Sau đó, tìm ra chiến lược để giảm thời gian chết.

Xác định tỷ lệ năng suất ở một số khu vực làm việc nhất định. Sau đó so sánh qua nhiều khu vực làm việc trên một sàn sản xuất. Bắt đầu với việc xác định tỷ lệ của cá nhân đồng thời thu thập thời gian chết và xử lý với thời gian chu kỳ sản xuất lớn. Từ đó tìm ra các chiến lược, biện pháp để cắt giảm thời gian chết nhằm gia tăng năng suất. Tham khảo biện pháp sử dụng chỉ số đánh giá thực hiện công việc như sau:

Xác định và chuyển đổi thời gian máy chạy bằng đơn vị phút

Một công ty trả công nhân viên vận hành máy sản xuất cho thời gian làm việc là 8h. Nhưng công ty vốn đã biết người công nhân không thể làm việc đầy đủ 8h. Ví dụ, thời gian người đó ăn trưa và nghỉ ngơi. Trích thời gian này từ lượng thời gian làm việc. Ví dụ, giả định người công nhân dành 1h cho ăn trưa và 30 cho 2 lần nghỉ ngơi vào buổi sáng và buổi chiều.

Có nghĩa là người công nhân chỉ có 6,5h hay 390 phút làm việc. Vậy thực sự người công nhân đó có làm đủ 390 phút hay không? Tất nhiên sẽ là không. Bởi vì họ không phải là một cái máy. Và nếu là máy móc vận hành thì sao? Cũng chưa chắc đảm bảo đủ thời gian yêu cầu, trong quá trình vận hành, sẽ có những khoảng thời gian chết, do trục trặc về máy móc, do không kịp cung ứng vật tư, do tai nạn không mong muốn…

Vậy có bao nhiêu thời gian người công nhân/máy móc thực sự làm việc?

Theo dõi thời gian mất hoặc nhàn rỗi theo phút

Ở đây, cần phải xem xét việc sản xuất một cách trực tiếp. Mục đích là theo dõi lượng thời gian bị mất mát. Đồng thời, cần phải xác định thời gian chu kỳ sản xuất tại khu vực làm việc. Theo dõi thời gian mất mát và đảm bảo ghi chép các nguyên nhân của việc ngừng làm việc.

Giảm thơi gian mất mát từ thời gian làm việc

Trong ví dụ này, chúng ta giả định có 135 phút là thời gian máy ngừng chạy trong một khu vực làm việc cụ thể. Bây giờ giảm mất mát từ thời gian làm việc. Điều này có nghĩa là khoảng 390 – 135 phút. Có nghĩa là có 255 phút thời gian làm việc thực tế.

Xác định tỷ lệ năng suất và theo dõi qua thời gian

Chúng ta lấy thời gian làm việc thực tế và chia nó cho thời gian làm việc. Có nghĩa là lấy 255 chia cho 390. Tỷ lệ năng suất là 65%. Tuy nhiên, đó vẫn chưa phải là hết. Tỷ lệ năng suất này có thể là một bất thường khi việc ngừng hoạt động bị gây ra bởi một số thứ không lường trước được. Vì vậy, công ty cần theo dõi tỷ lệ năng suất qua thời gian để so sánh.

Sử dụng tỷ lệ năng suất như một chỉ số hiệu suất cốt yếu KPI trong sản xuất là một cách tốt để xác định và loại bỏ thời gian mất mát. Ví dụ dựa trên việc phân tích các thời gian chu kỳ sản xuất tại một khu vực làm việc cụ thể, tuy nhiên, quy tắc tương tự cũng có thể áp dụng cho toàn bộ sàn sản xuất.

Trong thực tế, nếu tập trung loại bỏ thời gian chết tại mỗi khu vực sản xuất, công ty sẽ thành công trong việc tăng công suất sản xuất. Sau tất cả các bước, hãy theo dõi sản lượng thực tế với tỷ lệ sản xuất này và đặt ra câu hỏi: nếu tỷ lệ năng suất là 65% tương quan với mức hoàn thành của 100 dơn vị thì việc tăng tỷ lệ năng suất lên 70% có nghĩa gì đối với doanh nghiệp?

Giải pháp cho quản lý, giám sát thời gian vận hành máy – Andon system

Andon System là gì?

Bắt nguồn từ phương pháp được sử dụng trong hệ thống nhà máy sản xuất của Toyota. Cho phép người vận hành máy có thể chủ động dừng công việc mà không cần chờ quyết định của quản lý.

Andon system trong sản xuất là một hệ thống được thiết kế để theo dõi, cảnh báo người vận hành và người quản lý, về các vấn đề thường gặp trong thời gian thực, để có các biện pháp khắc phục ngay lập tức hoặc có các biện pháp tối ưu hoá năng suất.

Quản lý vận hành máy móc trong thời gian thực

Hệ thống quản lý báo lỗi máy móc tức thời theo thời gian thực, giúp bộ phận quản lý theo dõi được hiện trạng tình hình hoạt động của máy móc trong nhà máy. Các vấn đề hệ thống giám sát bao gồm:

- Thời gian máy hoạt động(mốc thời gian và khoảng thời gian)

- Thời gian máy dừng hoạt động(mốc thời gian và khoảng thời gian)

- Máy đang được sửa chữa, bảo trì(mốc thời gian và khoảng thời gian)

- Máy gặp lỗi

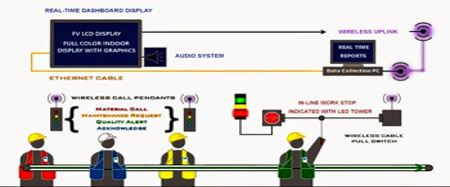

Giải pháp andon system của SagoStar với công nghệ truyền dẫn không dây cho phép sử dụng đa nền tảng để theo giõi. Kết quả giám sát hiển thị lên màn hình, máy tính, điện thoại di động,… . Giúp quản lý kịp thời, cũng như thống kê so sánh để doanh nghiệp sản xuất có thể đưa ra kế hoạch tối ưu nhất.

Chúng tôi cung cấp hệ thống theo nhu cầu khách hàng cũng như theo từng đặc thù của mặt hàng sản xuất. Bên cạnh đó dựa vào quy mô sản xuất mà chúng tôi lựa chọn những công nghệ phù hợp. Để đảm bảo hệ thống hoạt động ổn định nhất.